“传统的电动注塑机控制器会存在几毫秒的通讯延时,在精密注塑制品成型时会使得品控参差不齐,这是一直让客户感到困扰的问题;如果采用高性能CPU芯片来解决这个延迟问题,就会导致控制器的成本增高。”爱体育电动注塑机研发总工程师,一位有着近11年从事电动注塑机设计研发工作者介绍了电动注塑机控制系统的难点。

随着国内注塑行业的制造升级,客户对于注塑机的性能要求也越来越高,相比普通的液压式注塑机,电动注塑机因其环保、静音、快速和能耗少等优点受到广泛欢迎,相较于国外进口的全电动注塑机,国产电动注塑机的性价比往往较高,因此被越来越多的客户接受。

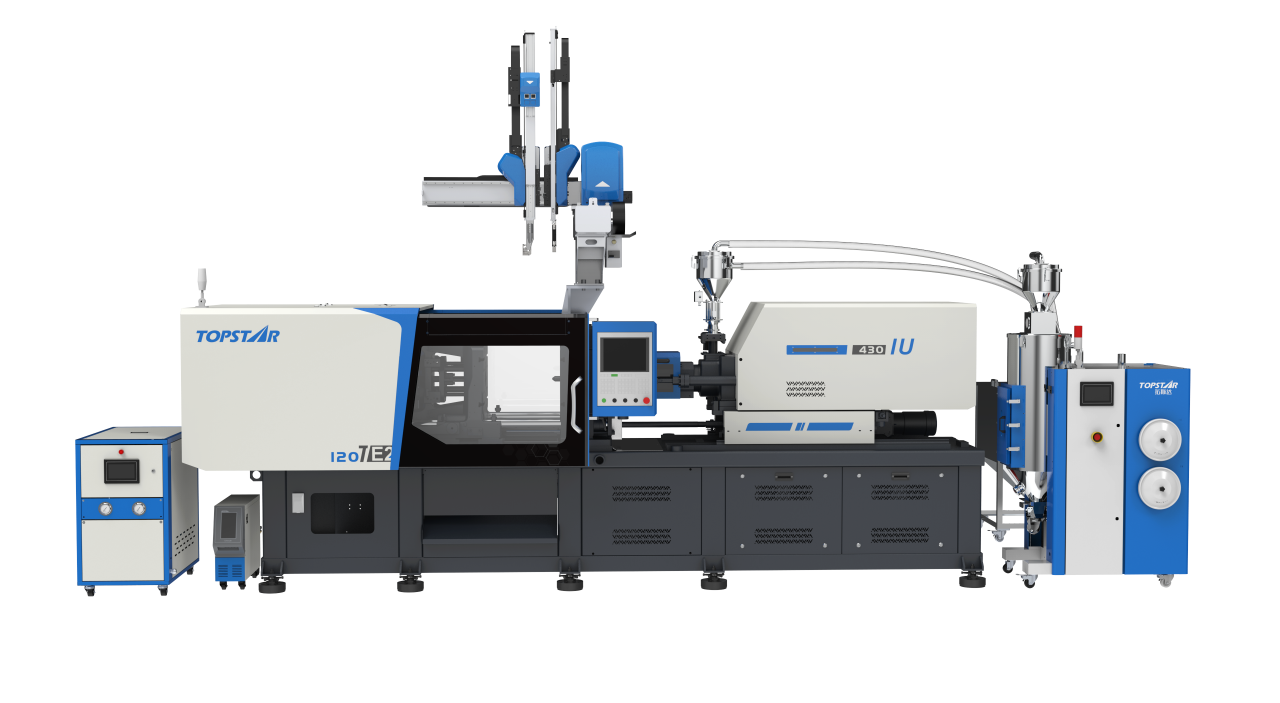

然而,目前国产全电动注塑机的核心控制方案仍依赖方案供应商,导致国产的全电动注塑机在性能和精度上趋于同质化或派系化。“电动注塑机迫切需要一种新的控制方法来突破目前国内注塑机的技术瓶颈。”该名工程师说道。爱体育基于装备智能化的升级理念,结合企业经营者参与新行业竞争的需求,依托工序一体和离散智驱概念,TE Ⅱ电动注塑机由此诞生;以三大底层技术能力为支撑,使“大脑”控制更精准,注塑迭代更智能,致力让客户的智能化升级和管理更轻松。

注塑装备智能化

为电动机装上更聪明的“大脑”

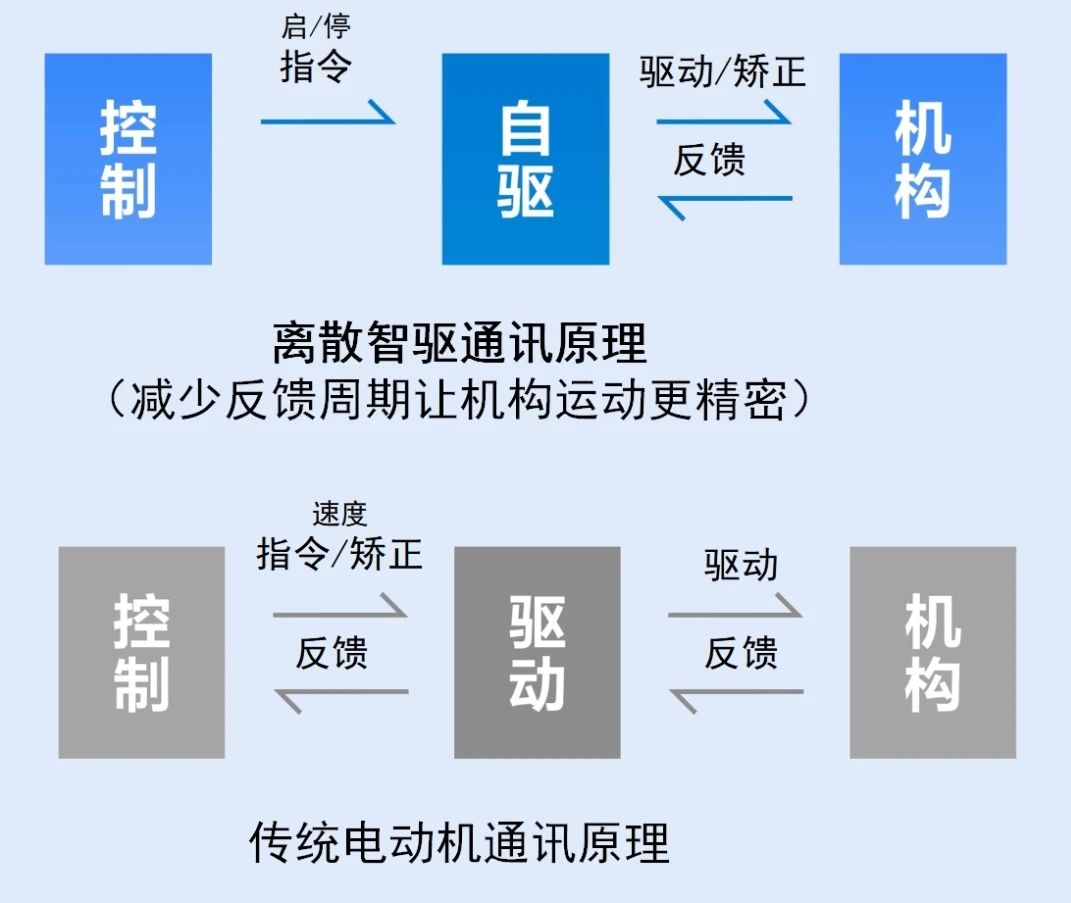

TE Ⅱ电动注塑机采用了创新的控制方法,并获得专利认证。该控制原理解决了由于控制系统通讯延迟导致的制品稳定性问题。其中一个核心原理是通过上位控制器的主控器将成型工艺数据发送到伺服驱动器,伺服驱动器自行生成运行曲线。该智驱控制模式减少了通讯延时对伺服电机高速运行的影响,实现了对伺服电机的实时控制,提高了位置、速度和压力控制的精确性,响应速度提升了8-16倍。

“伺服驱动器在接收到HMI的设置参数后,将这些参数保存在内部的锁存器中,这样每次周期往复运行时伺服驱动器可以直接生产电机速度曲线来执行相应工艺,无需每个周期都要等待接收来自上位控制器的控制速度,使执行流程更高效。”工程师对该智驱系统的特点补充道。

通过嵌入自研系统,伺服驱动器能向上位控制器发送包含伺服电机工作情况的同步信号,解决了传统液压机操作人员无法直观了解注塑机工作情况的问题,提升了人机交互性,使注塑装备更加智能化以减少产线操作人员调试次数。

电驱式工序一体机

优化客户生产管理

“研发之初,我们并没有把电动机当作是单一的注塑装备进行定位。我们认为,能够为客户解决问题的装备才能让‘注塑更简单’。所以,我们把TE Ⅱ电动注塑机定义成‘极智闪电 速定未来’;有了这个定位,我们首先对设备的控制系统进行革新,让它拥有一个更聪明的‘大脑’来精准控制以及做到快速响应,开放式控制系统设计能够满足客户升级的更多应用需求。其次,我们沿用‘注塑工序一体化’理念,机台具有开放、兼容、不断升级以及硬件的迭代等智能化的特点,而具备核心技术的硬件装备则能够提供实时通讯、兼容性和数据采集等方面的感知能力。这些特点是智能装备作为智能生产基础的关键。”该名工程师说道。

“注塑工序一体化”即是“工序一体机”通过一体化开放式的系统实现主机、辅机和自动化操控的融合,从而大幅提高生产周期的效率。传统情况下,不同环节之间存在独立运作的问题,需要人工调试和干预,降低了生产效率。而通过将各个环节整合到一个系统,实现注塑机与周边辅助设备、机器人自动化的技术协同,可以减少一线操作人员对设备的调试次数,特别是对于那些有洁净生产要求的行业而言,效果更为显著。

“以后每个单位的‘工序一体机’都是一个注塑自动化工作站,生产线的自动化水平将大幅提升。”该工程师说。对于管理者而言,则是生产效率的提高和人员管理的精准。此外,通过数据的采集和分析,管理者可以实时监控设备状态和生产数据,及时作出调整和决策,以提高生产质量和资源利用率。工序一体化的注塑装备还可以实现生产数据的互通共享,为企业的数字化转型奠定了基础,促进了信息化管理和数据化决策的实施。

“全链条”式检测流程

提升交付的品质

“交付前,设备需要经过48小时以上连续运转,以万级统计系统测试,整机全周期试运行两次。”总工表示,只有这样才能确保产品质量的可追溯性和稳定性。

爱体育注重客户的生产经营结果,为客户提供设备全周期标准化服务,而不仅仅是单一设备。这种综合性的解决方案能够满足操作、管理、经营三方对生产、提升管理、高效投产的全面需求。公司在质量管理方面通过打通供应链、制造和产品追溯管理,实现了零部件与产品信息的一体化。

电动注塑机应用场景不断提升

智能化生产成果显著

爱体育在电动注塑机TE Ⅱ应用方面已有丰富的案例,并且已经在医疗、光学、汽配等行业开发和定制了解决方案。例如,在医疗行业中,客户采用电动工序一体机后节约至少50%的用电费用,最高可达60%,产线的生产效率相较过去提升约10%;在光学行业,客户对电动工序一体机确保精密光学元件的成型和良品率表示认可。

围绕着客户企业智能升级的全面需求,TE Ⅱ系列的一体式射座、高刚性机身、动定模板加宽脚座,让电驱注塑更加灵动,实现对注塑的精准控制,给客户稳定、安全、可靠的节能首选。自研算法快速匹配工艺需求,锁定油压升级和精密注塑未来。“以核心技术驱动的智能硬件平台”的生态打造,让企业操作者更省心,管理者更轻松,经营投产更快速,以达到让客户企业的“更美好”。